- Autore Jason Gerald [email protected].

- Public 2023-12-16 11:19.

- Ultima modifica 2025-06-01 06:06.

La corrosione è un processo mediante il quale il ferro viene degradato dalla presenza di vari agenti ossidanti nell'ambiente. La corrosione assume molte forme e può avere molte cause. Un esempio comune è il processo di arrugginimento, in cui il ferro si ossida in presenza di umidità. La corrosione è un problema serio per i produttori di edifici, barche, aerei, automobili e altri prodotti in metallo. Ad esempio, quando il ferro viene utilizzato come parte di un ponte, l'integrità strutturale del ferro, che può essere danneggiata dalla corrosione, è fondamentale per la sicurezza delle persone che utilizzano il ponte. Vedere il passaggio 1 di seguito per iniziare a imparare come proteggere il ferro dalla minaccia della corrosione e come rallentare il tasso di corrosione.

Fare un passo

Metodo 1 di 3: Comprensione dei tipi comuni di corrosione del ferro

Poiché oggi vengono utilizzati così tanti tipi diversi di ferro, i costruttori e i produttori devono proteggerli da molti tipi di corrosione. Ogni ferro ha proprietà elettrochimiche uniche che determinano a quale tipo di corrosione (se presente) è suscettibile. La tabella seguente descrive alcuni ferri comuni e i tipi di corrosione che possono subire.

| Ferro da stiro | Vulnerabilità alla corrosione del ferro | Tecniche generali di prevenzione | Attività galvanica* |

|---|---|---|---|

| Acciaio inossidabile (passivo) | Attacco uniforme, galvanico, forato, fessurato (tutti prevalentemente in acqua di mare) | Pulizia, rivestimento protettivo o sigillatura | Basso (le prime forme di corrosione formano uno strato protettivo di ossidazione) |

| Ferro da stiro | Attacco uniforme, galvanico, crack | Pulizia, rivestimento protettivo o sigillatura, zincatura, antiruggine | Alto |

| Ottone | Attacco uniforme, dezincificazione, stress | Pulizia, rivestimento protettivo o sigillatura (solitamente olio o vernice), aggiunta di piombo, alluminio o arsenico alle leghe | Attualmente |

| Alluminio | Galvanico, buchi, crepe | Pulizia, rivestimento protettivo o guarnizione, anodo, zincatura, protezione catodica, isolamento elettrico | Alto (la corrosione iniziale forma uno strato di ossidazione resistente) |

| Rame | Galvanico, foro, macchia estetica | Pulizia, rivestimento protettivo o sigillatura, aggiunta di nichel a leghe metalliche (specialmente per salamoia) | Bassa (la corrosione iniziale forma una patina di ritenzione) |

*Si prega di notare che la colonna "Attività galvanica" si riferisce alla relativa attività chimica del ferro come descritto dalla tabella galvanica della fonte di riferimento. Ai fini di questa tabella, "maggiore è l'attività galvanica del ferro, più velocemente subirà corrosione galvanica se combinato con ferro meno attivo".

Passaggio 1. Prevenire la corrosione da attacco uniforme proteggendo la superficie del ferro

La corrosione da attacco uniforme (a volte abbreviata in corrosione "uniforme") è un tipo di corrosione che si verifica, di conseguenza, in modo uniforme sulle superfici metalliche esposte. In questo tipo di corrosione, l'intera superficie del ferro viene attaccata dalla corrosione e, quindi, la corrosione procede in modo uniforme. Ad esempio, se un tetto metallico non protetto è regolarmente esposto alla pioggia, l'intera superficie del tetto sarà a contatto con la stessa quantità d'acqua e quindi si corroderà in modo uniforme. Il modo più semplice per proteggersi da un attacco uniforme è di solito posizionare una barriera protettiva tra la bacca e l'agente corrosivo. Potrebbe trattarsi di una serie di cose: vernice, paraolio, "o" una soluzione elettrochimica come un rivestimento di zinco galvanizzato.

In situazioni sotterranee o in immersione, anche uno scudo catodico è una buona opzione

Passaggio 2. Prevenire la corrosione galvanica interrompendo il flusso di ioni da un ferro all'altro

Una forma importante di corrosione che può verificarsi indipendentemente dalla resistenza fisica del ferro coinvolto è la corrosione galvanica. La corrosione galvanica si verifica quando due ferri con potenziali elettrodi diversi entrano in contatto con la presenza di un elettrolita (come l'acqua salata) che crea un percorso di conduzione elettrica tra di loro. Quando ciò accade, gli ioni ferro fluiscono dal ferro più attivo al ferro meno attivo, provocando una corrosione più rapida del ferro più attivo e più lentamente della corrosione del ferro meno attivo. In pratica ciò significa che si svilupperà corrosione sul ferro più attivo nel punto di contatto tra i due ferri.

- Qualsiasi metodo di protezione che impedisca il flusso di ioni tra i ferri può fermare la corrosione galvanica. Dare al ferro uno strato protettivo può aiutare a prevenire che gli elettroliti dall'ambiente creino un percorso di conduzione elettrica tra i due ferri, che anche i processi di schermatura elettrochimica come la zincatura e l'anodo funzionano bene. È inoltre possibile prevenire la corrosione galvanica delle aree di ferro elettricamente isolanti a contatto.

- Inoltre, l'uso della protezione catodica o anodica può proteggere l'importante ferro dalla corrosione galvanica. Vedi sotto per maggiori informazioni.

Passaggio 3. Prevenire la corrosione per vaiolatura proteggendo la superficie del ferro, evitando fonti di cloruro nell'ambiente ed evitando intaccature e graffi

La vaiolatura è una forma di corrosione che avviene su scala microscopica ma può avere conseguenze importanti. I fori sono una delle principali preoccupazioni per il ferro che deriva la sua resistenza alla corrosione da un sottile strato di composto passivo sulla sua superficie, poiché questa forma di corrosione può portare a cedimenti strutturali in situazioni in cui un rivestimento protettivo normalmente lo impedirebbe. I buchi si verificano dove un piccolo pezzo di ferro perde il suo strato protettivo passivo. Quando ciò si verifica, la corrosione galvanica avviene su scala microscopica, portando alla formazione di minuscoli fori nel ferro. In questo buco, l'ambiente diventa ricco di acido, il che accelera il processo. I fori vengono generalmente prevenuti applicando uno strato protettivo sulla superficie metallica e/o utilizzando una protezione catodica.

L'esposizione a un ambiente ricco di cloruri (come, ad esempio, acqua salata) può accelerare il processo di perforazione

Passaggio 4. Prevenire le crepe da corrosione riducendo al minimo gli spazi ristretti nel design dell'oggetto

La corrosione da crepe si verifica negli spazi di oggetti metallici in cui l'accesso al fluido circostante (aria o liquido) è molto scarso, ad esempio sotto i bulloni, sotto le rondelle, sotto i cirripedi o tra i giunti delle cerniere. La corrosione da crepe si verifica quando lo spazio tra le superfici metalliche è sufficientemente ampio da consentire l'ingresso del liquido, ma sufficientemente stretto in modo che il liquido sia difficile da fuoriuscire e ristagni. L'ambiente in questo piccolo spazio diventa corrosivo e il ferro inizia a corrodersi in un processo simile alla corrosione da crepe. La prevenzione delle cricche da corrosione è generalmente un problema di progettazione. Riducendo al minimo la presenza di spazi stretti nella costruzione di oggetti metallici attraverso la copertura di questi spazi o la circolazione, è possibile ridurre al minimo la corrosione da crepe.

La corrosione da fessura è una preoccupazione particolare quando si maneggia il ferro come l'alluminio che ha uno strato protettivo esterno passivo, poiché i meccanismi di corrosione da fessura possono contribuire alla rottura di questo rivestimento

Passaggio 5. Prevenire la corrosione da stress crack utilizzando solo carichi sicuri e/o ricottura

La tensocorrosione (SCC) è una forma di cedimento strutturale correlato alla corrosione che preoccupa gli ingegneri che progettano strutture edilizie che supportano carichi critici. Con il verificarsi di SCC, il ferro che sostiene il carico forma crepe e fratture al di sotto del suo limite di carico - nei casi più gravi, in misura minore. In presenza di ioni corrosivi, microscopiche cricche nel ferro causate dallo stress di trazione delle cariche pesanti si diffondono quando gli ioni corrosivi raggiungono la punta della cricca. Ciò fa sì che la fessura si allarghi lentamente e può portare a cedimenti strutturali. L'SCC è particolarmente pericoloso perché può manifestarsi anche in presenza di materiali generalmente meno corrosivi per il ferro. Ciò significa che questa corrosione dannosa si verifica mentre il resto della superficie del ferro appare inalterato.

- Prevenire SCC è in parte un problema di progettazione. Ad esempio, la selezione di materiali resistenti all'SCC nell'ambiente in cui funzionerà il ferro e la garanzia che il materiale ferroso sia adeguatamente sottoposto a stress test può aiutare a prevenire l'SCC. Inoltre, il processo di rafforzamento del ferro può rimuovere lo stress residuo dal design.

- È noto che l'SCC è esacerbato dalle alte temperature e dalla presenza di fluidi contenenti cloruri disciolti.

Metodo 2 di 3: prevenire la corrosione con soluzioni domestiche

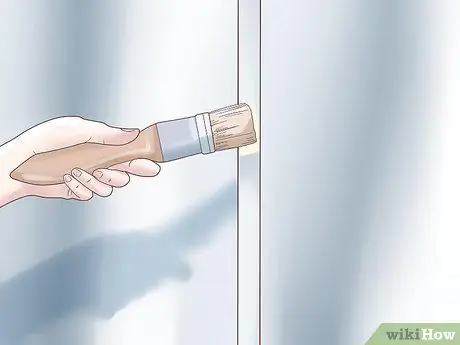

Passaggio 1. Dipingi la superficie del ferro

Forse il metodo più comune ed economico per proteggere il ferro dalla corrosione è semplicemente coprirlo con una mano di vernice. Il processo di corrosione coinvolge umidità e agenti ossidanti che interagiscono con la superficie del ferro. In questo modo, se il ferro è rivestito con una barriera protettiva di vernice, né l'umidità né gli agenti ossidanti possono entrare in contatto con il ferro stesso e non si verifica corrosione.

- Tuttavia, la vernice stessa è soggetta a degrado. Ridipingere ogni volta che qualcosa è scheggiato, usurato o danneggiato. Se la vernice si degrada in modo che il ferro sia esposto, assicurati di ispezionare per verificare la presenza di corrosione o danni al ferro esposto.

-

Esistono molti metodi per dipingere le superfici metalliche. I metalmeccanici usano spesso molti di questi metodi per garantire che tutti gli oggetti metallici ottengano un rivestimento completo. Di seguito sono riportati alcuni metodi di esempio con commenti sul loro utilizzo:

- Spazzola: utilizzata per gli spazi difficili da raggiungere.

- Rullo - utilizzato per coprire grandi spazi. Economico e facile.

- Spray ad aria - usato per coprire grandi spazi. Più veloce ma non facile come un rullo (spreco di vernice).

- Spruzzo airless/Spruzzo airless elettrostatico - utilizzato per coprire grandi spazi. Veloce e consente vari gradi di consistenza spessa/sottile. Non così dispendioso come il normale getto d'acqua. L'attrezzatura è piuttosto costosa.

Passaggio 2. Utilizzare vernice marina per ferro esposto all'acqua

Gli oggetti metallici che sono regolarmente (o costantemente) a contatto con l'acqua, come le barche, richiedono una vernice speciale per proteggerli dall'elevata probabilità di corrosione. In questa situazione, la corrosione "normale" sotto forma di ruggine non è l'unica preoccupazione (anche se è piuttosto grande), poiché la vita marina (cirripedi, ecc.) può crescere sul ferro non protetto che può essere fonte di usura e corrosione aggiuntiva. Per proteggere oggetti metallici come barche e altri, assicurati di utilizzare una vernice epossidica marina di alta qualità. Questo tipo di vernice non solo protegge il ferro dall'umidità, ma impedisce anche la crescita della vita marina sulla sua superficie.

Passaggio 3. Applicare una lubrificazione protettiva alle parti metalliche in movimento

Per le superfici metalliche piane e statiche, la vernice svolge un ottimo lavoro nel tenere lontana l'umidità e prevenire la corrosione senza compromettere l'usabilità del ferro. Tuttavia, la vernice di solito non è adatta per le parti metalliche in movimento. Ad esempio, se dipingi su un cardine di una porta, quando la vernice si asciuga, terrà il cardine, bloccandone il movimento. Se si forza l'apertura della porta, la vernice si crepa, lasciando spazio all'umidità per raggiungere il ferro. Una scelta migliore per le parti ferrose come cerniere, giunti, alberi e così via è un'idonea lubrificazione insolubile in acqua. Questo strato completo di lubrificante respinge l'umidità garantendo al tempo stesso un movimento fluido e facile delle parti metalliche.

Poiché i lubrificanti non si seccano sul posto come la vernice, possono degradarsi nel tempo e richiedere un riutilizzo regolare. Riapplicare periodicamente la lubrificazione alle parti metalliche per assicurarsi che rimangano efficaci come tenuta protettiva

Passaggio 4. Pulire accuratamente la superficie metallica prima di verniciare o lubrificare

Sia che utilizzi vernice normale, vernice marina o lubrificazione/sigillatura protettiva, assicurati che il ferro sia pulito e asciutto prima di iniziare il processo di applicazione. Assicurati che il ferro sia privo di sporco, grasso, residui di saldatura o corrosione, poiché ciò potrebbe sprecare il tuo sforzo contribuendo alla corrosione in futuro.

- Terra, olio e altri detriti possono interferire con la vernice e la lubrificazione impedendo che la vernice o il lubrificante aderiscano direttamente alla superficie metallica. Ad esempio, se dipingi su una lamiera d'acciaio con sopra un pezzo di ferro, la vernice si asciugherà sopra la mola, lasciando uno spazio vuoto nel ferro sottostante. Se e quando l'affilatoio cade. La parte esposta sarà soggetta a corrosione.

- Se si vernicia o si lubrifica una superficie di ferro con corrosione preesistente, l'obiettivo dovrebbe essere quello di rendere la superficie il più liscia e normale possibile per garantire la migliore adesione di tenuta possibile al ferro. Utilizzare una spazzola metallica, carta vetrata e/o un prodotto chimico per rimuovere la ruggine per rimuovere quanta più corrosione possibile.

Passaggio 5. Tenere i prodotti in ferro non protetti lontano dall'umidità

Come notato sopra, la maggior parte delle forme di corrosione sono esacerbate dall'umidità. Se non sei in grado di applicare uno strato protettivo di vernice o sigillante al tuo ferro, dovresti fare attenzione a assicurarti che non sia esposto all'umidità. Fare lo sforzo di mantenere asciutti gli strumenti di ferro non protetti può aumentare la loro utilità e prolungare la loro vita effettiva. Se il ferro è esposto all'acqua o all'umidità, assicurati di pulirlo e asciugarlo subito dopo l'uso per evitare l'inizio della corrosione.

Oltre a monitorare l'esposizione all'umidità durante l'utilizzo, assicurarsi di conservare gli oggetti metallici al chiuso, in un luogo pulito e asciutto. Per oggetti di grandi dimensioni che non entrano in un armadio o in un armadietto, copri l'oggetto con un panno. Questo aiuta a respingere l'umidità dall'aria e impedisce l'accumulo di polvere sulla superficie

Passaggio 6. Assicurati che la superficie metallica sia il più pulita possibile

Dopo ogni utilizzo di un oggetto metallico, indipendentemente dal fatto che il metallo sia verniciato o meno, assicurati di pulire la sua superficie funzionale, rimuovendo sporco, grasso o polvere. L'accumulo di sporco sulla superficie metallica può contribuire all'usura del ferro e/o del suo rivestimento protettivo, portando nel tempo alla corrosione.

Metodo 3 di 3: prevenzione della corrosione con soluzioni elettrochimiche avanzate

Passaggio 1. Utilizzare il processo di zincatura

Il ferro zincato è ferro che è stato rivestito con un sottile strato di zinco per proteggerlo dalla corrosione. Lo zinco è chimicamente più attivo del ferro sottostante, quindi si ossida quando esposto all'aria. Lo strato di zinco, una volta ossidato, forma uno strato protettivo, prevenendo un'ulteriore corrosione del ferro sottostante. Il tipo più comune di zincatura oggi è un processo chiamato zincatura a caldo in cui un pezzo di ferro (solitamente acciaio) viene immerso in zinco fuso a caldo per ottenere un rivestimento uniforme.

-

Questo processo comporta la manipolazione di prodotti chimici industriali, alcuni dei quali sono pericolosi a temperatura ambiente, a temperature molto elevate e non dovrebbero essere tentati da nessuno se non da un professionista qualificato. Di seguito sono riportate le fasi fondamentali del processo di zincatura a caldo per l'acciaio:

- L'acciaio viene pulito con una soluzione calda per rimuovere sporco, olio, vernice, ecc., quindi risciacquato accuratamente.

- L'acciaio viene immerso nell'acido per rimuovere le incrostazioni del mulino, quindi risciacquato.

- Un materiale chiamato "flux" viene applicato all'acciaio e lasciato asciugare. Questo aiuta lo strato di zinco finale ad aderire all'acciaio.

- L'acciaio viene immerso nello zinco caldo e lasciato raggiungere la temperatura dello zinco.

- L'acciaio viene raffreddato in una “vasca di raffreddamento” riempita d'acqua.

Passaggio 2. Utilizzare l'anodo sacrificale

Un modo per proteggere gli oggetti ferrosi dalla corrosione è collegare elettricamente un piccolo metallo reattivo chiamato "anodo da sacrificio". A causa della relazione elettrochimica tra il corpo di ferro più grande e il corpo reattivo piccolo (che è brevemente descritto di seguito), solo il ferro piccolo e reattivo subirà corrosione, lasciando intatto il ferro grande e importante. Quando l'anodo sacrificale si corrode completamente, deve essere sostituito o il ferro più grande si corrode. Questo metodo di protezione dalla corrosione viene tipicamente utilizzato per strutture interrate come serbatoi di stoccaggio sotterranei o oggetti che sono in costante contatto con l'acqua, come le barche.

- L'anodo sacrificale è costituito da diversi tipi di ferro reattivo. Zinco, alluminio e magnesio sono i tre ferri più comuni utilizzati per questo scopo. A causa delle proprietà chimiche di questi materiali, zinco e alluminio sono comunemente usati per materiali ferrosi in acqua salata, mentre il magnesio è più adatto per scopi di acqua dolce.

- Gli anodi sacrificali possono essere utilizzati a causa del processo chimico di corrosione stesso. Quando un oggetto di ferro si corrode, si formano naturalmente aree chimicamente simili all'anodo e al catodo di una cella elettrochimica. Gli elettroni fluiscono dall'anodo sulla superficie del ferro all'elettrolita circostante. Poiché l'anodo sacrificale è molto reattivo rispetto al ferro da proteggere, l'oggetto stesso diventa altamente catodico al confronto e, quindi, gli elettroni fuoriescono dall'anodo sacrificale, provocando la corrosione ma non il resto del ferro.

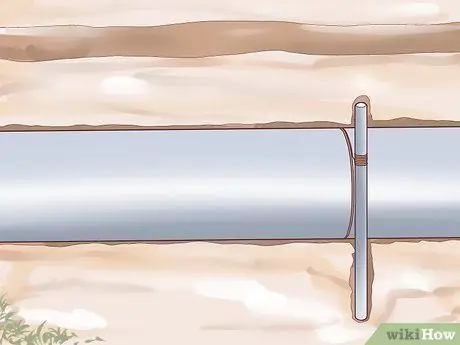

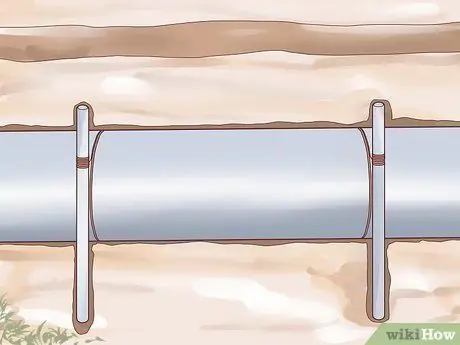

Passaggio 3. Utilizzare la "corrente impressa"

Poiché il processo elettrochimico alla base della corrosione del ferro comporta il flusso di elettricità sotto forma di elettroni che fuoriescono dal ferro, è possibile utilizzare una sorgente di corrente elettrica esterna per controllare il flusso corrosivo e prevenire la corrosione. Questo processo (chiamato “corrente impressa”) è una continua carica negativa di ferro sul ferro protetto. Questa carica travolge il flusso provocando la fuoriuscita di elettroni dal ferro, prevenendo la corrosione. Questo tipo di protezione è tipicamente utilizzato per strutture in ferro interrate come serbatoi di stoccaggio e tubazioni.

- Tenere presente che il tipo di corrente elettrica utilizzata per i sistemi di protezione a corrente impressa è solitamente corrente continua (DC).

- Tipicamente, una corrente impressa che impedisce la corrosione si genera interrando due anodi di ferro nel terreno in prossimità di un oggetto metallico protetto. La corrente elettrica viene inviata attraverso il filo isolante all'anodo, che poi scorre attraverso il terreno e nell'oggetto metallico. L'elettricità scorre attraverso oggetti di ferro e poi ritorna alla fonte di elettricità (generatori, raddrizzatori, ecc.) attraverso fili isolanti.

Passaggio 4. Utilizzare l'anodizzazione

L'anodizzazione è uno speciale strato protettivo superficiale utilizzato per proteggere il ferro dalla corrosione. Se hai mai visto un moschettone in ferro di colore chiaro, hai visto una superficie in ferro anodizzato colorato. Invece di coinvolgere l'applicazione fisica di un rivestimento protettivo, come la vernice, l'anodizzazione utilizza una corrente elettrica per conferire al ferro uno strato protettivo che previene quasi tutte le forme di corrosione.

- Il processo chimico alla base dell'anodizzazione implica il fatto che molti ferri, come l'alluminio, formano naturalmente prodotti chimici chiamati ossidi a contatto con l'ossigeno nell'aria. Ciò fa sì che il ferro abbia normalmente un sottile strato di ossido esterno che protegge (in vari gradi, a seconda del ferro) da un'ulteriore corrosione. La corrente elettrica utilizzata nel processo di anodizzazione di solito crea un accumulo di questo ossido sulla superficie del ferro più spesso del solito, fornendo una grande protezione dalla corrosione.

-

Esistono diversi modi per donare il ferro. Di seguito sono riportati i passaggi di base di uno dei processi di anodizzazione. Vedere Come anodizzare l'alluminio per ulteriori informazioni.

- L'alluminio viene pulito e disoleato.

- Le impurità sulla superficie dell'alluminio vengono rimosse con una soluzione dismutante.

- L'alluminio viene posto in un bagno acido a corrente e temperatura costanti (ad esempio, 12 amp/sq ft e 70-72 gradi F (21-22 gradi C).

- L'alluminio viene rimosso e risciacquato.

- L'alluminio viene facoltativamente introdotto nel colorante a 100-140 gradi F (38-60 gradi C).

- L'alluminio viene sigillato immergendolo in acqua bollente per 20-30 minuti.

Passaggio 5. Utilizzare il ferro passivo

Come notato sopra, parte del ferro forma naturalmente uno strato protettivo di ossido quando esposto all'aria. Parte del ferro forma questo strato di ossido in modo così efficace che diventa chimicamente inattivo. Diciamo che il ferro è “passivo” in riferimento a un processo “passivo” in cui diventa meno reattivo. A seconda dell'uso, gli oggetti passivi in ferro potrebbero non "necessitare" di una protezione aggiuntiva per renderli resistenti alla corrosione.

-

Un noto esempio di ferro passivo è l'acciaio inossidabile. L'acciaio inossidabile è una lega comune di acciaio e cromo che resiste alla corrosione nella maggior parte delle condizioni senza richiedere protezione. Per la maggior parte degli usi quotidiani, la corrosione di solito non è un problema per l'acciaio inossidabile.

Tuttavia, va detto che in determinate condizioni, l'acciaio inossidabile non è resistente alla corrosione al 100%, ad esempio in acqua salata. Allo stesso modo, molti ferri passivi diventano non passivi in condizioni climatiche estreme e quindi non sono adatti a tutte le applicazioni

Suggerimenti

- Attenzione alla corrosione intergranulare. Ciò influisce sulla capacità del ferro di essere modellato o manipolato e riduce la resistenza complessiva del ferro.

- L'American Boat and Yacht Council generalmente consiglia di legare la barca. Tuttavia, le barche in alluminio e acciaio non devono essere legate per evitare che il ferro si corroda.

Avvertimento

- Non lasciare mai parti metalliche gravemente corrose in veicoli o barche. Il grado di corrosione varia, ma qualsiasi corrosione può indicare gravi danni strutturali. Per sicurezza, sostituire o rimuovere tutti i segni di corrosione del ferro.

- Quando si utilizza un anodo sacrificale, non dipingerlo. Ciò renderebbe impossibile il passaggio degli elettroni nell'ambiente circostante, togliendogli il potere di prevenire la corrosione.