- Autore Jason Gerald gerald@how-what-advice.com.

- Public 2023-12-16 11:19.

- Ultima modifica 2025-01-23 12:21.

C'è di più da fare nel cemento che semplicemente versare il cemento e poi aspettare che si indurisca. Ecco cosa devi sapere per modellare e levigare nuovo calcestruzzo per una superficie attraente e durevole. Salvo diversa indicazione, fallo velocemente in modo da poter finire tutto prima che il cemento si asciughi, specialmente nelle giornate calde.

Fare un passo

Parte 1 di 3: iniziare il livellamento

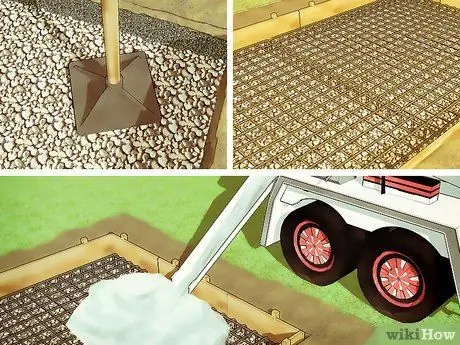

Passaggio 1. Versare il cemento

Se non sei abituato a versare il cemento, segui le istruzioni per assicurarti di farlo bene. Preparati a fare il passaggio successivo non appena lo versi.

Passaggio 2. Comprimi il calcestruzzo solo quando necessario

Molte miscele di calcestruzzo moderne non hanno bisogno di essere compattate o "compattate" prima del rivestimento. La compattazione di questo tipo di calcestruzzo può indebolire la soletta. Per maggiori dettagli, chiedi agli esperti a riguardo.

Se decidi di compattare il calcestruzzo, premi semplicemente il calcestruzzo utilizzando una varietà di strumenti di compattazione (manuali, rulli, ecc.)

Passaggio 3. Posare un pezzo di legno 2x4 sul cemento

Trova il legno 2x4 più dritto disponibile e posizionalo sulla barriera che tiene il cemento, o "stampo" di cemento in posizione. Questo legno deve essere almeno 30 cm più lungo dello stampo in tutte le direzioni. Questo oggetto è chiamato tavola del massetto.

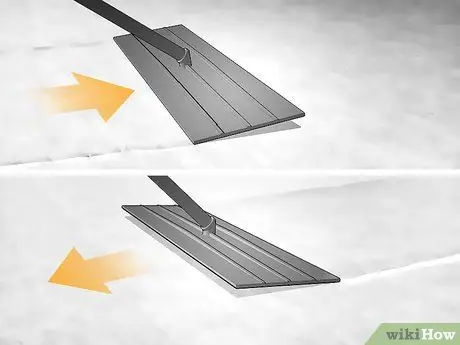

Passaggio 4. Utilizzare il legname 2x4 per livellare il cemento

Utilizzando la tecnica descritta di seguito, spostare il legname 2x4 verso il basso per rimuovere il cemento in eccesso.

- Usa un movimento di sega per tirare e spingere il legno attraverso il cemento mentre lo muovi lungo lo stampo di cemento. Questo movimento di taglio aiuta a prevenire strappi durante il livellamento della superficie.

- Inclinare leggermente il bordo d'attacco lontano dalla direzione del movimento per creare un bordo di taglio sottile nel punto in cui il pannello del massetto incontra il calcestruzzo.

- Mantenere sempre almeno 2,5 cm di sporgenza di cemento davanti al bordo. Questo serve a riempire i buchi nella superficie del calcestruzzo.

- Versare e livellare delicatamente per progetti di cemento più grandi.

- Alla fine della lastra, spingere il cemento in eccesso nel lato dello stampo per una facile rimozione con lo strumento in seguito.

Parte 2 di 3: sovrapposizione, fase uno

Passaggio 1. Livellare immediatamente e preparare ulteriormente utilizzando un galleggiante

Il pannello pressa è un dispositivo a manico lungo utilizzato per appiattire rughe e piccoli fori e per far aderire ulteriormente la miscela di particelle al calcestruzzo, consentendo una consistenza "crema" più liscia in superficie per risultati migliori.

- Muovi la tavola di pressione avanti e indietro attraverso la piastra, perpendicolarmente alla direzione in cui stai spostando la tavola di livello. (In altre parole, sposta il pannello a pressione tra i due stampi a base di legno 2x4.)

- Solleva leggermente il bordo anteriore per creare un bordo tagliente più piccolo del giunto, sollevando lo strumento davanti a te quando spingi e allontanandolo da te mentre tiri. Non esagerare; il bordo dell'utensile deve rimanere parallelo al calcestruzzo.

- Completa questo processo prima che la "infiltrazione d'acqua" fuoriesca sulla superficie del calcestruzzo.

Passaggio 2. Utilizzare uno strumento alternativo (opzionale)

Gli strumenti del marchio Darby sono strumenti brevi che funzionano come un pannello di pressione per progetti più piccoli. "Power float" o "Helicopter" è una macchina utensile utilizzata su grandi progetti.

- Muovi Darby avanti e indietro con un movimento ad arco sovrapposto fino a coprire l'intera superficie due volte.

- Il galleggiante elettrico deve essere sollevato da due persone con attenzione sulla piastra, ma solo una persona lo aziona. Ci vuole un po' di pratica per lavorare bene, quindi stai vicino al centro della lastra mentre impari a evitare di danneggiare i bordi del cemento.

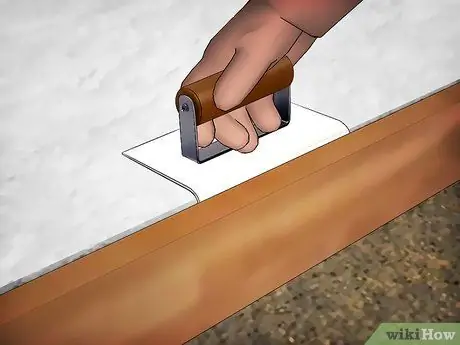

Passaggio 3. Appianare gli angoli utilizzando lo strumento più piccolo

Usa lo strumento di bordatura progettato per creare bordi e angoli uniformi accanto alla forma, invece del pannello a pressione più grande e meno preciso o Darby. Ciò renderà i bordi più resistenti e migliorerà l'aspetto del calcestruzzo.

- Usa un movimento avanti e indietro in un'area di 0, 3-0, 6 metri prima di passare all'area successiva. Proprio come lo strumento precedente, solleva il bordo anteriore dello strumento.

- Non premere troppo in profondità nel cemento; questo può creare un sentiero difficile da percorrere.

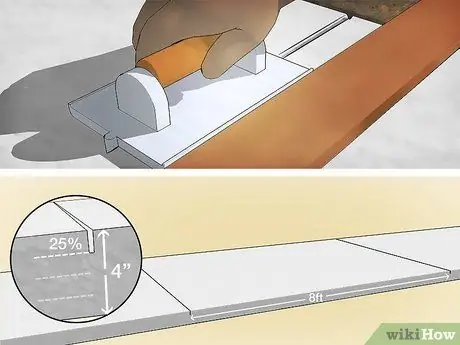

Passaggio 4. Tagliare le scanalature nel calcestruzzo

Questi sono chiamati giunti di controllo che dirigono le inevitabili crepe nel calcestruzzo in modo tale da avere un effetto minimo sull'aspetto e sulla funzionalità del calcestruzzo. Questi giunti devono essere tagliati del 25% della lunghezza attraverso la profondità del calcestruzzo.

- La distanza tra i giunti non deve superare 24 volte lo spessore della piastra. Calcola la sua dimensione raddoppiando lo spessore della lastra in cm e utilizzando la sua misura in metri. Ad esempio, una lastra di 10 cm di spessore deve avere giunti non superiori a 2,4 metri l'uno dall'altro.

- Ogni angolo della soletta e ogni angolo che tocca l'edificio o il basamento deve avere un giunto di controllo che si estende da lì, poiché questo è un punto di fessura comune.

- Utilizzare un rastrello piatto o una linea a scatto per contrassegnare finemente le giunture prima di tagliare. Mantieni lo strumento dritto mentre tagli.

- È inoltre possibile utilizzare lo strumento di scanalatura. Se il cemento inizia a seccarsi e rompersi, usa una sega a secco che possa tagliare alla profondità desiderata. Per progetti di grandi dimensioni, utilizzare uno strumento di marcatura a manico lungo.

Passaggio 5. Attendere che il calcestruzzo sia parzialmente asciutto

Ci vuole esperienza per imparare i tempi corretti per il calcestruzzo, poiché la velocità con cui il calcestruzzo si asciuga dipende da molti fattori, come le caratteristiche dell'impasto, la temperatura e l'umidità locali. Ecco i dettagli di base:

- Man mano che il calcestruzzo si indurisce, l'eccesso di "infiltrazioni d'acqua" salirà in superficie. Aspettare finché quest'acqua non evapora e il bagliore umido del cemento ha cominciato a scomparire.

- Se il calcestruzzo è ancora moderatamente umido e sta formando delle rughe quando procedi al passaggio successivo, attendi ancora un po'.

- Se il calcestruzzo è troppo duro e asciutto per essere coperto, aggiungi acqua sulla superficie del calcestruzzo. Questa è l'ultima risorsa in quanto indebolirà il piatto e formerà una crosta.

Passaggio 6. Applicare l'indurente del colore (opzionale)

Se stai colorando il cemento usando una polvere che aggiunge colore alla finitura, applica la quantità specificata sull'etichetta mentre la luce bagnata sul cemento è ancora molto visibile. Deve ancora asciugarsi un po' prima di passare alla fase successiva.

Utilizzare solo su superfici orizzontali e con dispositivi di sicurezza adeguati per evitare l'inalazione

Parte 3 di 3: sovrapposizione, fase due

Fase 1. Lisciare e compattare nuovamente la superficie con frattazzo a mano

Questo è l'ultimo passaggio di levigatura, creando una "crema" più consistente sulla superficie per un rivestimento uniforme e più duraturo. Soppressori diversi avranno effetti diversi:

- Magnesium float (Magnesium float) è molto popolare tra i professionisti, perché è leggero ed eccellente nell'apertura dei pori del calcestruzzo per l'evaporazione.

- Il galleggiante in alluminio (galleggiante in alluminio) è molto simile al magnesio, ma leggermente più pesante e resistente (e un po' più difficile da maneggiare).

- Le presse per legno (legno float, sequoia o legno duro) sono economiche ma si consumano rapidamente. Questa tavola crea una superficie ruvida e sfocata, utile per calcestruzzo molto rigido o se si utilizza un indurente colorato (che deve essere miscelato con un abrasivo).

- Le presse a galleggiante in resina di tela laminata fanno la stessa cosa del legno, ma sono molto più resistenti (e costose).

- Proprio come prima, solleva il bordo d'attacco e fai movimenti piatti e superficiali sulla superficie.

Passaggio 2. Considera l'utilizzo di una cazzuola

Molte persone saltano la cazzuola se vogliono usare una scopa d'acciaio, perché la cazzuola produce poco profitto. L'uso di cazzuole senza una scopa d'acciaio risulterà in una superficie molto scivolosa (non sicura per le superfici esposte al bagnato) e può causare crepe sottili, chiamate "screpolature".

- Usa la spatola di magnesio come lo strumento di rivestimento che hai usato in precedenza. Puoi rendere il rivestimento molto liscio passando attraverso la lastra due o tre volte, aspettando che il cemento si asciughi un po' tra il rotolamento, quindi sollevando il bordo d'attacco un po' più in alto.

- Si possono usare anche cazzuole d'acciaio, ma un tempismo sbagliato può far sì che l'acciaio intrappola l'acqua nel calcestruzzo e lo danneggi.

- L'uso di una spatola troppo profonda o su una miscela di calcestruzzo con aria intrappolata può rilasciare eventuali bolle d'aria intrappolate e impedire al calcestruzzo di solidificarsi correttamente.

- Le cazzuole più grandi (o altri rivestimenti a manico lungo) sono talvolta chiamate "fresnos". Questo strumento è utile per raggiungere il centro di un piatto grande. Oppure usate una cazzuola a mano ma inginocchiati sulla tavola quando serve essere sul piatto per non lasciare tracce profonde.

Passaggio 3. Prova a usare una scopa d'acciaio

La maggior parte delle persone usa una scopa in acciaio per creare una superficie antiscivolo. Puoi farlo con o senza lo strato precedente di cazzuola.

- Usa una scopa mediamente rigida o una scopa più dura (quadrata larga). Le setole della scopa devono essere abbastanza rigide da lasciare segni e il cemento deve essere abbastanza morbido da essere malleabile ma abbastanza duro da potersi trattenere (non affondare completamente).

- Immergi la scopa in un secchio d'acqua, quindi scrolla l'eccesso (non nel cemento).

- Tirare delicatamente la scopa d'acciaio sul cemento per sezioni. Fallo sopra la sezione precedente per assicurarti che tutte le sezioni siano esposte.

- Se la superficie deve essere asciugata, praticare delle scanalature nella direzione del flusso del liquido.

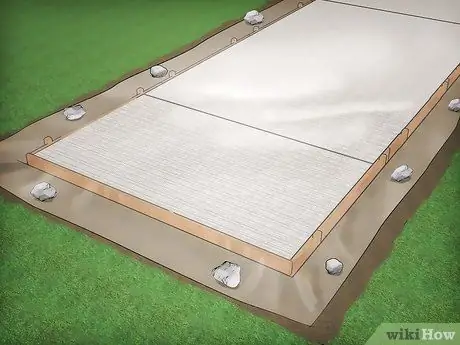

Passaggio 4. Asciugare il calcestruzzo

Il processo di essiccazione finale del calcestruzzo richiede diverse settimane e, se si "essicca" alla velocità corretta, ridurrà al minimo la possibilità di danni al calcestruzzo.

- Il modo più semplice è bagnare la superficie di cemento e coprirla con un telo di plastica. Metti un peso sul bordo del telo.

- Esistono molti altri modi per mantenere umido il cemento, ma questi tendono a richiedere più acqua o manutenzione rispetto alla plastica.

- I prodotti chimici per l'essiccazione del calcestruzzo sono spesso utilizzati per lavori professionali. A causa della varietà di tipi, chiedi a qualcuno che conosce le miscele di calcestruzzo un consiglio sugli essiccatori.

- Inizia ad asciugare il prima possibile. Una volta avviato, il calcestruzzo non deve essere calpestato per 24 ore, superato da veicoli leggeri come biciclette per 1 settimana e auto per 2 settimane. L'asciugatura completa richiede almeno 30 giorni, anche di più per angoli e spigoli.

Passaggio 5. Sigillare il cemento

Dopo che il calcestruzzo si è asciugato per almeno un mese, utilizzare un sigillante per cemento per renderlo resistente ai danni da liquidi e facile da pulire..

- Pulisci bene la piastra prima di aggiungere il sigillante.

- Applicare uno strato sottile per evitare pozzanghere. Se necessario, attendere qualche ora (o come indicato sull'etichetta), quindi applicare una seconda mano perpendicolare alla prima.

- Lasciare che il materiale sigillante si asciughi completamente prima che il calcestruzzo possa essere calpestato o sovrascritto con qualsiasi cosa. Attendi tre giorni prima che il veicolo possa passare.